Informationsblatt Nr. 62

Einleitung:

Die Aufrechterhaltung der Energieeffizienz und der Funktionssicherheit einer Heizungsanlage erfordert auch unter dem Gesichtspunkt des Umweltschutzes regelmäßige Kontrollen.

In der Heizungsanlage sind funktionsrelevante Komponenten mit zeitlich beschränkter Lebensdauer eingebaut. Ein dauerhaft zuverlässiger Betrieb der Anlage ist nur bei ordnungsgemäßer Wartung sichergestellt. In modernen Heizungsanlage mit Wärmepumpe können aufgrund der technischen Gegebenheiten die Kontrollmaßnahmen von Inspektion und Wartung zusammengefasst werden.

Wärmepumpen unterliegen, abhängig vom verwendeten Kältemittel, besonderen Vorschriften, z. B. der Chemikalien-Klimaschutzverordnung (ChemKlimaschutzV). Hieraus resultieren zusätzliche Vorgaben für die Inspektion und Wartung.

Die Energieeinsparverordnung EnEV, basierend auf der EU-Richtlinie 2010/31/EU (EPBD - Energy Performance of Buildings Directive - Gesamtenergieeffizienz von Gebäuden), verpflichtet den Betreiber zur regelmäßigen Überprüfung von haustechnischen Anlagen. Ziel ist die langfristige Aufrechterhaltung der energetischen Qualität der Anlage. Dies kann durch eine fachgerecht Optimierung erfolgen.

Empfehlung:

BDH/BWP empfehlen zur Aufrechterhaltung der energetischen Qualität und der Funktionssicherheit eine regelmäßige Inspektion/Wartung durch ein Fachunternehmen durchführen zu lassen. Der Inspektion- und Wartungsumfang richtet sich nach der Art der Geräte, den Komponenten der Anlage, den Umgebungseinflüssen, den Benutzergewohnheiten sowie den Angaben des Herstellers.

Der Austausch von Verschleiß- und Ersatzteilen kann im Rahmen der Wartung oder eines Optimierungsauftrages erfolgen.

Die Möglichkeit der Fernüberwachung einer Heizungsanlage mit Wärmepumpe kann Inspektionsintervalle, Wartungsarbeiten und Optimierungsmaßnahmen sinnvoll unterstützen.

Checkliste zur Inspektion/Wartung von Heizungsanlagen mit Wärmepumpe:

Die Wartung und Inspektion von Heizungsanlagen mit Wärmepumpe lässt sich in zwei Bereiche aufteilen. Einen allgemeinen Teil mit Wartung- und Überprüfungsarbeiten und einen spezifischen Teil, der nur die Wärmepumpe betrifft.

Im allgemeinen Teil werden die Gerätekomponenten auf Beschädigungen und Verschmutzung, sowie die Befestigungen überprüft und alle wasserführenden Teile auf Leckagen untersucht. Hinzu kommen die Reinigung der Heizkreisfilter und die Überprüfung von Ausdehnungsgefäßen, Sicherheitsventilen und Umwälzpumpen.

Um eine möglichst gute Effizienz der Wärmepumpe zu gewährleisten, ist die korrekte Regler- Einstellung entscheidend; das Auslesen des Fehlerspeichers und der Betriebsdaten gibt Hinweise auf mögliche Probleme.

Ein wichtiges Indiz für Kältemittelleckagen sind Ölspuren. Auf diese sollte man bei der Wartung ganz besonders achten. Unterliegt die Wärmepumpe mit Ihrer Kältemittelfüllmenge der Chemikalien-Klimaschutzverordnung, so bietet sich im Rahmen der Wartung gleichzeitig die Dichtheitsprüfung des Kältekreises in den gesetzlichen vorgeschriebenen Intervallen an.

Die weiteren, spezifischen Wartung- und Inspektionsarbeiten an der Wärmepumpe unterscheiden sich in Abhängigkeit vom Gerätetyp:

- Bei Luft-Wasser-Wärmepumpen umfassen diese das Reinigen des Verdampfers und der Kondensat-Abführung.

- Bei Sole-Wasser-Wärmepumpen sind die Überprüfung der Sole-Konzentration (Frostschutz) und die Funktionsprüfung eines ggf. verbauten Soledruckwächters erforderlich.

- Bei Wasser-Wasser-Wärmepumpen kann eine sich ändernde Wasserqualität schnell zu einer Funktionsbeeinträchtigung der Wärmepumpe führen. Erkennbar ist dies z. B. an braunen und schlammigen Ablagerungen in den Filtern (Verockerung,Korosion). Dann empfiehlt sich ggf. die Ausrüstung der Anlage mit einer Systemtrennung.

Den Abschluss der Wartungs- und Überprüfungsarbeiten bildet die VDE-Prüfung nach VDE 0701-0702. Diese Prüfung darf nur von einer 'Elektrofachkraft' bzw. einer 'Elektrofachkraft für festgelegte Tätigkeiten' vorgenommen werden und umfasst u. a.:

- Messung Schutzleiterwiderstand

- Messung Isolationswiderstand

- Messung Ableitstrom (Schutzleitstrom und/oder Berührungsstrom)

- Sichtprüfung

- Schutzkleinspannung

- Empfohlen wird das Prüfen und Nachziehen der Anschlussklemmen

- Weitere Überprüfungen nach Herstellerangaben

Nach Abschluss aller Arbeiten wird die Wartung dokumentiert und mit Datumsangabe am Gerät kenntlich gemacht.

Allgemein auszuführende Wartung- und Überprüfungsarbeiten:

- Sichtptüfung der Gerätekomponenten (Wärmepumpe, Pufferspeicher, Warmwasserbereiter, Pumpen & Ventile)

- Beschädigungen

- Korrosion

- Verschmutzung

- Befestigung

- Leckagen

- Ölaustritt und Ölspuren

2. Kältekreis auf Dichtheit überprüfen gemäß Anforderungen der Chemikalien-Klimaschutzverordnung

3. Funktionsprüfung der Hydraulikkomponenten (z .B. Pumpen, Mischer, Rückschlagklappen, Absperrventile)

4. Heizkreis-Filter prüfen ggf- reinigen

5. Systemdruck Heizungsanlage und Ausdehnungsgefäße prüfen

6. Sicherheitsventile prüfen

7. Reglereinstellungen prüfen, Betriebsdaten und Fehlerspeicher auslesen

8. Prüfung der elktrischen Sicherheit nach VDE 0701-0702.

9. Funktionskontrolle der Anlage

Zusätzliche Wartungs- und Überprüfungsarbeiten bei Luft-Wasser-Wärmepumpen

- Verdampfer reinigen (nach Bedarf)

- Lufteintritt,-austritt und Luftkanalanlage prüfen, Reinigung nach Bedarf

- Kondensatwanne reinigen und Sichtprüfung auf Leckagen

- Kondensatablauf überprüfen und reinigen

Zusätzliche Wartungs- und Überprüfungsarbeiten bei Sole-Wasser-Wärmepumpen

- Sole-Konzentration prüfen

- Ausdehnungsgefäß Sole prüfen

- Systemdruck Soleanlage überprüfen, ggf. nachfüllen - Chemische Zusammensetzung / - Nur vorgemischte Sole nachfüllen.

- Sole-Druckwächter Funktionskontrolle

- Solefilter prüfen

- Dämmung prüfen: Kondensatanfalle, Beschädigungen

Zusätzliche Wartungs- und Überprüfungsarbeiten bei Wasser-Wasser-Wärmepumpen

- Sichtprüfung der Brunnen-Anlage auf Verockerung

- Filter reinigen

- Zusätzliche Sicherheitseinrichtungen der W/W-Wärmepumpe überprüfen

- Funktionsprüfung des Fußventils (Rückschlagkappe) im Saugbrunnen

- Dämmung prüfen: Kondensatanfall, Beschädigungen

Energetische Optimierung von Anlagen

Mit Beginn der planmäßigen Nutzung einer Heizungsanlage mit Wärmepumpe ist eine energetische Optimierung zu empfehlen. Eine weitere Optimierung der Anlage ist sinnvoll nach dem 1. Nutzerjahr, insbesondere in Neubauten und umfangreich sanierten Bestandsgebäuden, sowie bei Nutzungsänderungen.

Ziel der Optimierung ist eine möglichst niedrige Heizkurve mit geringen Systemtemperaturen und der damit verbundenen hohen Effizienz der Wärmepumpe. Dadurch wird das Abdrosseln der Heizkreise durch die Raumtemperaturregler vermieden.

Der hydraulische Abgleich der Anlage gewährleistet eine gleichmäßige Wärmeversorgung des Gebäudes. Er ist unbedingte Voraussetzung zur Systemoptimierung und muss dokumentiert werden.

Die Einstellung der Heizkurve erfolgt grundsätzlich bei offenen Raumtemperaturreglern auf Basis einer niedrig eingestellten Heizkurve. Die Voreinstellung sollte um mindestens 3 K (Flächenheizungen) bis 5 K (Radiatoren) unterhalb der Auslegung erfolgen. Die Systemtemperatur wird anschließend in kleinen Schritten angehoben, bis eine komfortable Einstellung erreicht ist. Idealerweise erfolgt dies durch den Nutzer nach der entsprechenden Unterweisung. Die damit verbundene, anfängliche Unterversorgung ist erwünscht, denn sie wird vom Nutzer eher bemerkt als eine Überwärmung der Räume.

Heizkurven werden herstellerspezifisch unterschiedlich dargestellt, verbreitet sind die beiden folgenden Einstellmöglichkeiten:

- Steigung der Heizkurve oder Eingabe der Systemtemperatur (meist bei -20°C Außentemperatur)

- Parallelverschiebung der Heizkurve, auch als Angabe eines Raumtemperatur-Sollwertes oder Eingabe einer minimalen Vorlauftemperatur (meist bei +20°C Außentemperatur)

Aufgrund der gerätespezifischen Parametrierung können hier nur einige, allgemeine Hinweise zur Anpassung der Heizkurve gegeben werden. Details sind den Herstellerunterlagen zu entnehmen:

- Beeinflussung der Heizkurve bei niedrigen Außentemperaturen (< -5°C): 1. Korrektur der Systemtemperatur, 2. Korrektur der Steigung

- Beeinflussung der Heizkurve bei höheren Außentemperaturen (> +5°C): 1. Korrektur der minimalen Vorlauftemperatur oder 2. Korrektur der Parallelverschiebung (Anmerkung: hier ist ggf. eine gegenläufige Änderung der Steigerung erforderlich, da die Parallelverschiebung die gesamte Heizkurve und damit auch die hohen Systemtemperaturen beeinflusst)

- Abschalttemperatur der Heizungsanlage, Sommerbetrieb: Zusätzlich muss die Heizgrenztemperatur eingestellt werden, oberhalb dieser Außentemperatur ist der Heizbetrieb blockiert. Sie liegt abhängig vom Dämmstandard des Gebäudes bei 12°C bis 18°C Außentemperatur.

In der Optimierungsphase ist eine Überheizung in Räumen mit großen Fensterflächen bei offenen Raumtemperatrreglner nicht zu vermeiden. Dieser Effekt wird nicht an der Heizkurve korrigiert. Wenn möglich sind die betroffenen Räume bei Bedarf durch geeigneten Sonnenschutz z. B. Markisen oder Jalousien, zu verschafften.

Gegebenenfalls erfordert die Optimierung der Heizkurve eine anschließende Feinjustierung des Wärmeverteilsytems.

Auf diese Vorgehensweise kann verzichtet werden, wenn Regelsysteme zur Anwendung kommen, bei denen die Vorlauftemperatur permanent an den Raum mit der höchsten Wärmeanforderung angepasst wird.

Typische Hinweise auf ungünstig eingestellte Anlagen

Die folgenden Punkte können auf ungünstig eingestellte Anlagenparameter hinweisen:

Regelung der Wärmepumpe

- Fehler, allgemein

- Information aus dem Fehlerspeicher, z. B. Hochdruckabschaltung

- Übereinstimmung der Reglereinstellung mit der ausgeführten Anlage (Hydraulikölen/Verdrahtungsplan)

- hohe Schalthäufigkeit / kurze Laufzeiten

- geringer Volumenstrom

- hohe Heizkurve

- Bypass-STröme (Rückschlagkappen, Überströmventile)

- Schaltzeiten

- Warmwasserbereitung bedarfsgerecht einstellen

- Nachtabsenkung Heizbetrieb (nicht empfohlen für nassverlegte Fußbodenheizungen)

- Temperaturfühler prüfen (Heizung und Warmwasser)

- Korrekte Position der Anlage

- Richtiger Sitz auf dem Rohr / in der Tauchhülse

- Abdeckung durch Wärmedämmung

Fehlermöglichkeiten im Heizkreis:

- Ungleichmäßige Erwärmung der Räume

- kein hydraulischer Abgleich

- Heizkreise unzureichend ausgelegt (evtl. einzelne Zusatzheizflächen nachrüsten, z. B. im Bad)

- Temperaturspreizung der Heizkreise zu hoch / unterschiedliche Rücklauftemperaturen

- erhöhter Druckverlust in der Verrohrung

- Formstücke Verbundrohr mit reduziertem Querschnitt

- Defekte Ventile / Rückschlagventile

- Verunreinigung / Verschlammung (auch Filter)

- Pumpe defekt

- Pumpe falsch eingestellt

- Luft in den Heizkreisen

- Heizkreise nicht hydraulisch abgeglichen

- Heizkreise unzureichend ausgelegt (evtl. einzelne Zusatzheizflächen erforderlich, z. B. im Bad)

- Druckabfall im Heizsystem

- Heizkreis nicht vollständig entlüftet

- Ausdehnungsgefäß unzureichend bemessen / falsch eingestellt / defekt

- Leckage

Fehlermöglichkeiten im Solekreis:

- Temperaturspreizung des Ladekreises hoch (>10 k)

- Pumpe defekt / nicht ausreichend dimensioniert

- Solekreise nicht vollständig entlüftet

- Solekreise nicht hydraulisch abgeglichen

- Druckabfall im Solekreis:

- Solekreise nicht vollständig entlüftet

- Ausdehnungefäß unzureichend bemessen / falsch eingestellt / defekt

- Leckage

Fehlermöglichkeiten in der Warmwassererwärmung:

- Temperaturspreizung des Ladekreises hoch (>10 K)

- erhöhter Druckverlust in der Verrohrung

- Formstücke Verbundrohr mit reduziertem Querschnitt

- defekte Ventile / Rückschlagventile

- Verunreinigung / Verschleimung (auch Filter)

- Pumpe defekt

- Pumpe falsch eingestellt

- Luft in den Heizkreisen

- Ladeleistung zu hoch (nur für leistungsgeregelte Wärmepumpe)

- Temperaturspreizung des Ladekreises gering (<5 K)

- Wärmeübertager verkalkt

- defekte Ventile / Rückschlagventile

- Pumpenleistung zu hoh

- Ladeleistung zu gering (nur für leistungsgeregelte Wärmepumpe)

- Rückschlagventil klemmt

- Anteil Zusatzheizer zu hoch

- Warmwasser Sollwert zu hoch

- Einschalttemperatur Zusatzheizer zu niedrig (Regler-Parametrierung)

- Wärmeübertrager verkalkt

Umgang mit Kältemittel bei der Wartung und Inspektion

Seit dem 04. Juli 2007 regelt die EU Verordnung 842/2006, die sogenannte F-Gase-Verordnung, den Umgang mit flurhaltigen Kältemitteln. Am 01. Januar 2015 wurde sie durch die novvellierte F-Gase-Verordnung Nr. 517/2014 ersetzt.

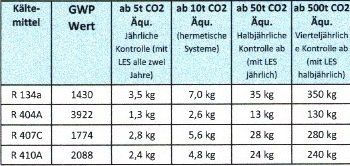

Im Wesentlichen wird dort die Qualifizierung, Wartung und Kennzeichnung von Anlagen und Komponenten, die HFKW-Kältemittel enthalten, festgelegt. Diese sind in Wärmepumpen bevorzugt R 134A, R 404A, R 407C oder R 410A.

Die Bundesregierung setzt diese Verordnungen mit der "ChemKlimaschutzV" in nationales Recht um. Ein Teil dieser Verordnung ist die Dichtheitsprüfung von Systemen, welche eine bestimmte Kältemittelfüllmenge enthalten und die Anforderung an Personen, die mit Kältemitteln arbeiten. Da die meisten Wärmepumpen mit diesen Kältemitteln betrieben werden, ist dies ein zentraler Punkt, der bei der Wartung zu beachten ist.

Die regelmäßige Dichtheitsprüfung soll verhindern, dass größere Mengen an fluorierten Treibhausgasen unbeabsichtigt freigesetzt werden. Für die Einhaltung der Dichtheitsprüfintervalle ist der Betreiber der Anlage verantwortlich. Er muss sicherstellen, dass die geforderten Prüfungen durch ein zertifiziertes Unternehmen erfolgen.

Dies kann im Rahmen eines Wartungsvertrages sichergestellt werden.

Das Intervall für die vorgeschriebene Dichtheitsprüfung kann der folgenden Tabelle entnommen werden. Bei der Verwendung eines Leckageerkennungssystem (LES) verdoppelt sich das Prüfintervall.

Bis zum 31.12.2016 gilt noch eine Übergabefrist, die sich auf die Kältemenge-Füllmenge in kg und nicht auf das CO2-Äquivalent

(CO2 eq) in kg von fluorierten Treibhausgasen bezieht. Dichtheitsprüfungen sind bis zu diesem Zeitpunkt nicht erforderlich, wenn Einrichtungen weniger als 3 kg fluorierte Treibhausgase enthalten (6 kg in hermetisch geschlossenen Anlagen). Ab 01.01.2017 gelten auch für diese Anlagen die neuen CO2-Äqivalente.

Das Ergebnis der Dichtheitsprüfung ist durch den Prüfer zu dokumentieren:

- in einem Logbuch, das in der Anlage verbleibt

- in den Unterlagen des beauftragten Unternehmers, archiviert für mind. 5 Jahre

Das Anlagen-Logbuch muss u. a. folgende Angaben enthalten:

- Menge und Art der enthaltenen fluorierten Treibhausgase

- Menge der fluorierten Treibhausgase, die bei der Installation, Instandhaltung oder Wartung oder aufgrund einer Leckage hinzugefügt wurde.

- Angaben dazu, ob die eingesetzten fluorierten Treibhausgase recycelt oder aufgearbeitet wurden, einschließlich des Namens und der Anschrift der Recycling- oder Aufarbeitungsanlage und ggf. deren Zertifizierungsnummer.

- Menge der rückgewonnen fluorierten Treibhausgase

- Angaben zum Unternehmen, dass die Einrichtung installiert, gewartet, instand gehalten und, wenn zutreffend, repariert oder stillgelegt hat, einschließlichggf. der Nummer seines Zertifikats.

- Zeitpunkte und Ergebnisse der durchgeführten Kontrollen.

- Maßnahmen zur Rückgewinnung und Entsorgung der fluorierten Treibhausgase, falls die Einrichtung stillgelegt wurde.

Zertifizierung

Dichtheitskontrollen dürfen nur durch zertifizierte Personen und zertifizierte Unternehmen erfolgen. Die Mindestanforderungen für Zertifizierungsprogramme sind in den ergänzenden EU Verordnungen (EG) Nr. 303/2008 bis (EG) Nr. 306/2008 festgelegt. Diese beinhalten die Installation, Wartung und Instandsetzung. Installation im Sinne dieser Verordnung ist das gewerblich ausgeführte Verbinden von zwei oder mehreren Teilen zu einer Kälteanlage.

Die Zertifizierung ist so gestaltet, dass je nach erforderlichem Anwendungsfall eine entsprechende Kategorie gewählt werden kann. Die Kategorie 1 umfasst alle geregelten Tätigkeiten wie Dichtheitsprüfung, Rückgewinnung, Installation, Instandhaltung und Wartungen an Anlagen aller Größen. In der Regel reicht aber für den Fachhandwerker dessen Tätigkeiten sich ausschließlich auf die Wartung und Inspektion von Heizungsanlagen mit Wärmepumpe beschränken, eine Zertifizierung nach Kategorie 2. Diese umfasst die Dichtheitsprüfung an Anlagen aller Größen ohne Eingriff in den Kältekreis und alle weiteren geregelten Tätigkeiten an Anlagen < 5 Tonnen CO2 eq (hermetische Anlagen < 10 Tonnen CO2 eq)

Übersicht der Zertifizierungen:

D1 = Dichtheitsprüfung mit Eingriff in den Kältekreis

D2 = Dichtheitsprüfung ohne Eingriff und den Kältekreis

R = Rückgewinnung

I = Installation

W = Wartung und Instandhaltung